Takt zamanı bir ürünün üretimine başlanmasıyla bir sonraki ürünün üretimine başlanması arasında geçen zaman ortalamasının müşteri talep hızına uydurulmasıdır. Örneğin, bir müşteri bir üründen haftada 10 ünite istiyorsa, üretim hattında 40 saatlik bir çalışma haftası ve sabit hızlı üretim göz önüne alındığında, her bir birim ürünün üretimine başlanmasının arasındaki ortalama süre 4 saat olmalı ve haftada 10 ünite ürün çıkmalıdır. Burada genellikle yanlış yoruma neden olan durum takt zamanının gerçek üretim hızıyla bağlantılandırılmasıdır.

Yani yukarıdaki örnekte gerçek üretim 4 dakika da, 4 yıl da sürse takt zamanı 4 saattir.

Takt zamanı, Japonca “Takutotaimu” (タクトタイム) kelimesinden gelmektedir. Bu kelimede zaman aralığı manasına gelen Almanca, “Taktzeit” kelimesinden 1930 yıllarda devşirildiği düşünülmektedir.

Ürünün, belirli bir süre içerisinde, üretim hattında birer birer belli bir zamanlama ile yapıldığını varsayarsak, takt zamanı, müşteri talebini karşılamak için iki ürünün üretilmesi arasındaki zamanı belirtir.

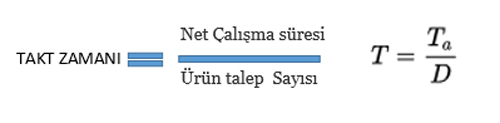

Takt zamanını formüle edersek; Takt time can be first determined with the formula:

Takt Formülü

Net çalışma süresi ulaşmak için, süre içerisinde varsa molaları ve işin durmasını sağlayan toplantı sürelerini çıkartmak gerekir. Örneğin, gün içerisinde 8 saat çalışıyoruz. 480 dakika, 60 dakika yemek molamız, 10 dakika çay molamız, 10 dakika da günlük toplantı süremiz. Bizim Net çalışma süremiz 400 dakikadır.

Müşteri talebimiz günde 500 birimse ve işlem başlamış ise üretim bandının müşteri talebini karşılaması için dakikada belli bir üretim yapması gerekmektedir.

Hepimiz farkındayız ki, ne makinalar nede insanlar yüzde yüz verimlilik ile çalışamaz. Muhakkak araya giren bazı etkenler, toplantılar çalışmayı durduracaktır. Dolayısı ile bu mantıktan yola çıkarak üretim hattının bu verimliliği artıracak şekilde yani daha hızlı çalışacak şekilde ayarlanması gerekecektir.

Takt Zamanı

Yada Takt Zamanı firma içindeki bazı gerekliliklere göre de ayarlanabilir. Mesela bir birimde bir parça üretiliyor fakat o parçanın üretimi için gerekli parçalar başka birimler tarafından üretilmekte dolayısı ile takt zamanını diğer birimlerin geneli için kullanılmaması gerekir. Her birim için ayrı takt zamanı kullanmak daha doğru olacaktır.

İşletme içerisindeki hemen hemen her görev için takt zamanı hesaplanabilir. Üretimde, parça dökümü, delik delme, başka bir üretim bandı hazırlama gibi, kalite kontrol kısmı, üretilen parçaların test edilmesi veya makine ayarlamaları gibi yada İdari yönetimde, kalite standartlarının düzenlenmesi, call-center veya destek ekibinin cevap ve dönüş sürelerinde kullanılabilir.

Takt Zaman yönetiminin birçok faydası mevcuttur. Bir kaçını dile getirmek gerekirse;

Ürün, üretim bandı boyunca hareket ederken, oluşabilecek darboğazlar, planlanandan daha fazla zaman ihtiyacı olan istasyonlar, çok daha kolay tespit edilerek müdahale edilebilir. Bununla beraber sık arıza yaparak çalışan istasyonlarda tespit edilmesi kolaylaşacaktır. Takt Zamanı ile verimsiz istasyon veya işlerden çok daha basit bir şekilde kurtulma imkanı sağlar. Çalışan makine veya işçiler, aynı şekilde iş yapacaklarından, yeni iş öğrenme veya öğretme olmayacağından, üretkenlikleri artacaktır.

Takt Zamanı uygulamasının dezavantajlarını dile getirmek gerekirse ;

Müşteri talebinin artması durumunda Takt Zamanı daha kısalması gerekmektedir. Buda üretim bandındaki istasyonların tekrar zamanlanması veya sıkıştırılması anlamına gelmektedir. Üretim bandından ki bir istasyon arızalanır ve takip eden istasyonlarda tampon bir besleme yapılamaz ise tüm hattın üretimi durma noktasına gelebilir. Takt Zamanının kısalması üretim bandı üzerinde ve etkileşen diğer sistemlerde stres yaratabilir. Bu durum motivasyon düşüklüğüne veya devamsızlığa sebep olabilir.

Takt Zamanı İnfotek tarafından lokalizasyonu yapılan Microsoft Dynamics 365 Business Central (NAV) ‘ın kullandığı JIT (Just in Time)’in temelidir.