Üretim Yönetimi

-

Sistem yönetimi

Sistem, bir bütün oluşturmak üzere bir araya gelmiş birbiriyle karşılıklı ilişki içinde bulunan bileşenlerin belli bir amacı gerçekleştirmek üzere uyumlu bir şekilde bir arada çalıştığı yapıdır.

Sistemin güvenilir ve dengeli olması önemlidir. Bunu sağlayamamış sistemlerin kullanışlı olması mümkün değildir. Sistemin güvenilir olması, her zaman aynı çıktıyı üretebilmesi anlamına gelir. Bu sistemin geri besleme özelliğinin iyi çalışmasına bağlıdır. Geri besleme işlevinin amacı, çıktılar ile önceden saptanmış standartlar arasındaki farklara ilişkin bilgiyi, sisteme iletmek suretiyle gerekli düzeltmelerin yapılmasını sağlamaktır. Bu şekilde sistem kendi denetimini sağlamış olacaktır.

Sistemin içinde yer alan alt sistemlerin sistemin amacı doğrultusunda çalışmaları esastır. Böyle olmayıp ta, alt sistemler kendi amaçları doğrultusunda çalışırlarsa , bütünün amacının gerçekleştirilmesi yolunda büyük engeller ortaya çıkar. Çünkü önemli olan sistemin başarısıdır , sistemin optimizasyonudur. Alt sistemler , ancak sistemin amacı doğrultusunda çalışırlarsa sistem başarılı olur. Aksi durumda , alt optimizasyon denilen durum ortaya çıkar. Alt optimizasyon alt sistemlerin kendi başlarına başarılı olması demektir ki , buda hiçbir zaman sistemin başarısı olarak algılanmaz. Temel amaç sistemi başarılı kılmaktır ki ; sistem yaklaşımının hedefi de budur.

Sistem yaklaşımında bir öğeyi tek başına ele almak yerine , onu ait olduğu sistem içerisinde incelemek , sistem içindeki rolünü ve diğer öğelerle olan ilişkilerini gözden kaçırmamak gerekir. Sistemin herhangi bir fonksiyonunun sistemin amacına aykırı davranması halinde sistem yaşamaz ölür. Bu parçadan başlayan bozukluk tüm sistemi etkiler, onu giderek bozar. Bu nedenle aksaklığın zamanında teşhis edilmesi ve önlem alınması, sistemin taşıması bakımından büyük önem taşır.

Yönetimin görevi, çeşitli işlevsel bölümlerin faaliyetlerini uyumlaştırmak, birbirleriyle ilişkilendirmek ve işletmenin bütünsel amaçları doğrultusunda optimize etmektir.

-

Üretim Yönetimi

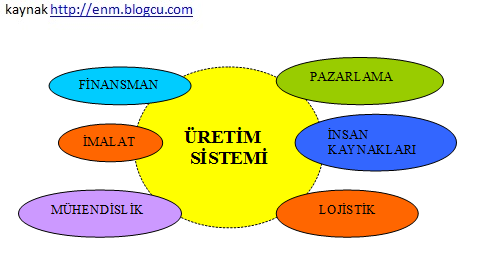

Mal veya hizmetlerin üretildiği sisteme “üretim sistemi” adı verilir. Bu sistemin organize edilmesi , planlanması ve planların yürütülmesi faaliyetlerinin tamamı “üretim yönetimi” olarak adlandırılır. Üretim yönetimi, işletmenin elinde bulunan insan gücü, makine, malzeme, enerji ve bilgi gibi kaynakların istenilen kalitede, istenilen zamanda , istenilen yerde ve istenilen miktardaki ürün yapımını sağlamak üzere etkin ve verimli bir şekilde bir araya getirilmesidir.

Modern yöntemleri işletmelerin gerçekleştirebilecekleri rasyonel bir hedefin saptanması, buna göre organize olmaları, planların yapılması , planların bu çerçevede yürütülmeleri ve sonuçları sık sık kontrol edilerek amaçtan sapma olup olmadığını araştırılmasıdır. Kontrol ve koordinasyon fonksiyonları ise, yürütme fonksiyonu ile her zaman içiçedir. Koordinasyon ve kontrol olmadan yönetim mümkün değildir. Üretimin denetimi, kalitenin denetimi, stokların denetimi, maliyetin denetimi gibi konular bu bağlamda kontrol fonksiyonu görevleri arasında kabul edilir.

Üretim ile ilgili bir yapılanmada yer alması gereken birimleri şöyle sıralayabiliriz ;

-

Ürün Geliştirme veya Ürün Mühendisliği

-

İmalat Mühendisliği

-

Üretim Planlama ve Kontrol

-

İşletme Mühendisliği

-

Kalite Kontrol ve Güvenilirlik Mühendisliği

-

Malzeme Yönetimi

-

Maliyet Kontrol

-

Kapasite Yönetimi

Kapasite ; birim zamanda elde edilen üretim miktarıdır. Kapasite ; saate, günde , haftada, ayda, yılda, veya daha başka zaman aralıklarında şu kadar kişi vb. gibi belirli bir zaman aralığındaki çıktı miktarı olarak tanımlanması daha doğrudur. ex/ Bir işçinin kapasitesi, onun belli bir zaman dilimi içerisinde yapabildiği iş miktarıdır. Aynı şekilde bir makinanın kapasitesi de, o makinanın birim zamanda gerçekliştirdiği üretim miktarını anlamaktayız.

Kapasitenin yanlış hesaplanması üretimde ciddi duraklamalara , işlerin yığılmasına yol açabilir, sonuçta program aksar.

Kapasitenin belirlenmesinde etken olan faktörler ;

1-Talebin büyüklüğü

Talep ne kadar büyükse, kapasite o kadar arttırılır. Kuşkusuz burada üretilecek malın satılabilir olması, başka bir deyişle , talebi doyurması, tam anlamıyla karşılaması gerekir.

2-İşletmenin stok politikası

İşletme stok yapmayı göze alıyorsa , ki bu riskli bir karadır, o taktirde kapasite olması gereken düzeyin altında olabilir. Çünkü birden bire büyük bir talep patlaması halinde bunu karşılama olanağı bulunur.

3-Makinaların arızalanma frekansları

Makine parkı yaşlı veya makinalara normalin üzerinde iş yüklenirse arızalanma periyotları gittikçe kısalır, daha sık arızalanırlar ve bozuk mal üretmeye başlarlar. Bu durumda , kapasitenin yüksek tutulması gerekmektedir.

4-İşçi verimliliği

İşçinin üretimdeki rolü çok önemlidir. İyi motive edilmiş, işine bağlı ve dikkatli bir işçi daha fazla üretir. Bu da işgücü veriminin artması denmektir. İş gücü verimi yüksek ise kapasitenin bir miktar düşük olmasının zararı yoktur.

5-Fire oranı

Fire ne kadar çok olursa üretimde o kadar çok kayıp var demektir. Bu durum bir miktar işçi verimliliği ile gözükse de, bazı üretim çeşitlerinde hammadde , malzeme veya makine unsurları nedeniyle fire kaçınılmaz olmaktadır. Bu miktarı çokluğu oranında kapasitenin artırılması gerekmektedir.

-

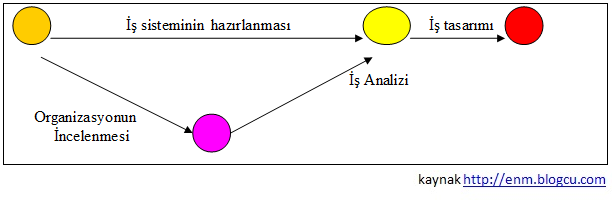

İş Analizi

Üretim sistemlerinin üretken ve verimli çalışması yolunda en önemli konulardan birisi; bir önceki evrede saptanan ve tanımlanan işlerin en iyi yapılama usullerinin bulunup ortaya çıkarılması, bununla ilgili standartların saptanması, işin gerektirdiği niteliklerin tespit edilmesidir. Bu çalışmaların tümüne iş etüdü(work study) veya iş analizi(job analysis) ismi verilir.

İş analizi; bir kuruluşun veya organizasyonun çalışması ile ilgili tüm ayrıntıların, spesifikasyonların, standartların tespiti aşaması veya görevidir.

İş Sisteminin Kurulması

İş Akış ve Operasyonları Şeması

İşlem süreç (proses) şeması:

Anahtar proses şeması (outline process chart) olarak ta bilinir. Metot etüdü yapılmadan önce, sürecin genel olarak incelenmesi olarak incelemesi amacıyla düzenlenir. Süreçte yer alan tüm işlemler , yukarıdan aşağıya doğru gösterilir. Ayrı iş istasyonlarında işlenen parçaların montajında izlenen sırayı göstermekte kullanılır. Bu nedenle , şemada yalnızca işlem ve muayyenler gösterilir, taşıma-depolama ve beklemeler gösterilmez.

İşlem akış şeması:( flow process chart)

İşlem süreç şemalarının ayrıntılı hale dönüştürülmüş şeklidir. Mesafe ve zaman bilgisi de içerir.bir işin veya ürünün fabrikadaki tüm işlemleri semboller yardımıyla ayrıntılı olarak gösterilir. Süreçte yer alan işlemler akış sırasına göre, insanın yaptığı çalışma veya malzemenin gidişi izlenerek kaydedilir.

İş akış diyagramı:( Flow diagram)

İşin akışını işyerinin planı üzerinde göstermek gerekebilir. Bu durumda işlem akışı şemalarıyla yetinilmez.

-

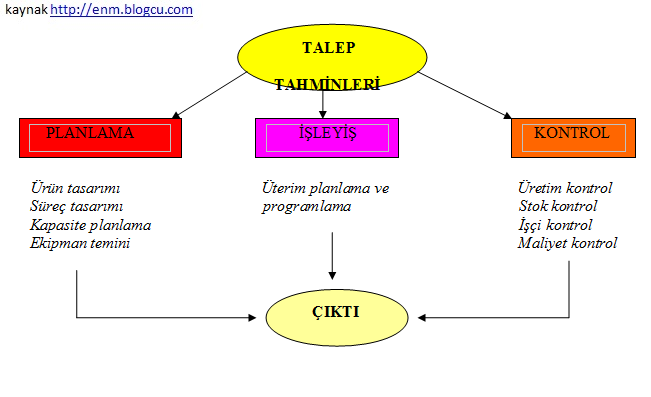

Talep Tahminleri

Ürüne pazarda oluşacak talebin işletme yöneticileri tarafından bilinmesi gerekir ki , ona göre bir takım kararlar alınsın, hazırlıklar yapılsın ve eyleme geçilsin. Bunun sonucunda, kapasite kestirilen talebe göre ayarlanacak, üretim faktörleri (iş gücü, makine, malzeme, para) optimum ölçüde bir araya getirilecek, üretimde kullanılacak yöntemler seçilecek, faaliyetin düzgün yürümesi açısından , üretim planlama çalışmasının gerçekleştirilmesi gerekecektir.

Bu aşamada sorulacak önemli sorular;

-

Hangi makinelerde ve hangi sırayla üretim yapılacak?

-

Ne zaman ve ne miktarda üretim yapılacak?

-

Ne zaman ve ne miktarda stok yapılacak?

Talep tahminlerinin üretim yönetimindeki yeri

Kaynak : https://enm.blogcu.com